青島地鐵15號(hào)線仙山路站首次應(yīng)用裝配式鋼筋施工工藝

原標(biāo)題:施工效率提升四成

近日,隨著地鐵15號(hào)線仙山路站最后一榀裝配式鋼筋籠頂角模塊順利完成拼裝,標(biāo)志著國(guó)內(nèi)首個(gè)明挖車(chē)站主體結(jié)構(gòu)鋼筋模塊化施工技術(shù)成功落地,為推動(dòng)地鐵建設(shè)行業(yè)的綠色、智能、高效發(fā)展樹(shù)立新典范。

即便是以往的地鐵裝配式車(chē)站技術(shù),車(chē)站兩端的鋼筋也需要現(xiàn)場(chǎng)綁扎施工。由青島地鐵牽頭研發(fā)的明挖車(chē)站主體結(jié)構(gòu)鋼筋模塊化施工技術(shù),涵蓋了明挖車(chē)站主體結(jié)構(gòu)復(fù)雜節(jié)點(diǎn)鋼筋裝配設(shè)計(jì)、模塊化生產(chǎn)運(yùn)輸安裝工藝及造價(jià)分析等關(guān)鍵技術(shù)。這一成套技術(shù)體系打破了傳統(tǒng)的現(xiàn)場(chǎng)綁扎工藝,開(kāi)創(chuàng)性地將其轉(zhuǎn)變?yōu)楣S化預(yù)制與現(xiàn)場(chǎng)快速組裝的新模式,有效解決了傳統(tǒng)鋼筋綁扎施工中人力投入大、空間受限等難題。通過(guò)不斷研發(fā)與創(chuàng)新,目前該技術(shù)已形成了包括鋼筋模塊劃分、連接錨固技術(shù)、吊裝運(yùn)輸、拼接安裝等在內(nèi)的核心技術(shù)體系,為后續(xù)線路的智能建造及綠色施工提供了寶貴的技術(shù)儲(chǔ)備。

相比傳統(tǒng)鋼筋綁扎工藝,裝配式鋼筋籠技術(shù)展現(xiàn)出了顯著的優(yōu)勢(shì)。該技術(shù)的應(yīng)用,使仙山路站施工效率提升了40%,還有效解決了傳統(tǒng)工藝中大量現(xiàn)場(chǎng)焊接、綁扎作業(yè)導(dǎo)致的高強(qiáng)度勞動(dòng)及高溫暴露問(wèn)題,為施工人員的健康與安全提供了有力保障。

仙山路站作為地鐵15號(hào)線中首次應(yīng)用裝配式鋼筋施工工藝的車(chē)站,在施工初期面臨了諸多挑戰(zhàn)。運(yùn)輸困難、連接耗時(shí)長(zhǎng)以及作業(yè)人員經(jīng)驗(yàn)不足等問(wèn)題接踵而至。面對(duì)這些困難,鋼筋班組長(zhǎng)與技術(shù)人員自發(fā)組織,與作業(yè)人員共同開(kāi)展了“裝配式鋼筋安裝交流”座談會(huì)。通過(guò)集思廣益,班組人員對(duì)運(yùn)輸工裝進(jìn)行改造,利用鋼管支撐,有效解決了在弧形底板進(jìn)行鋼筋籠運(yùn)輸易偏移的問(wèn)題,運(yùn)輸時(shí)間縮短60%。改造后的工裝形似坦克,又被稱(chēng)為“小坦克”運(yùn)輸工裝。班組賦能與技術(shù)創(chuàng)新為施工提速增效,班組人員干事熱情高漲,綁扎工作高質(zhì)量完成,為裝配式鋼筋技術(shù)的成功應(yīng)用奠定了堅(jiān)實(shí)基礎(chǔ)。

(青島晚報(bào)/觀海新聞/掌上青島記者 徐美中)

[來(lái)源:青島晚報(bào) 編輯:戴慧慧]- 精彩美圖 更多 >>

-

-

夕陽(yáng)下的跨海大橋

夕陽(yáng)下的跨海大橋

-

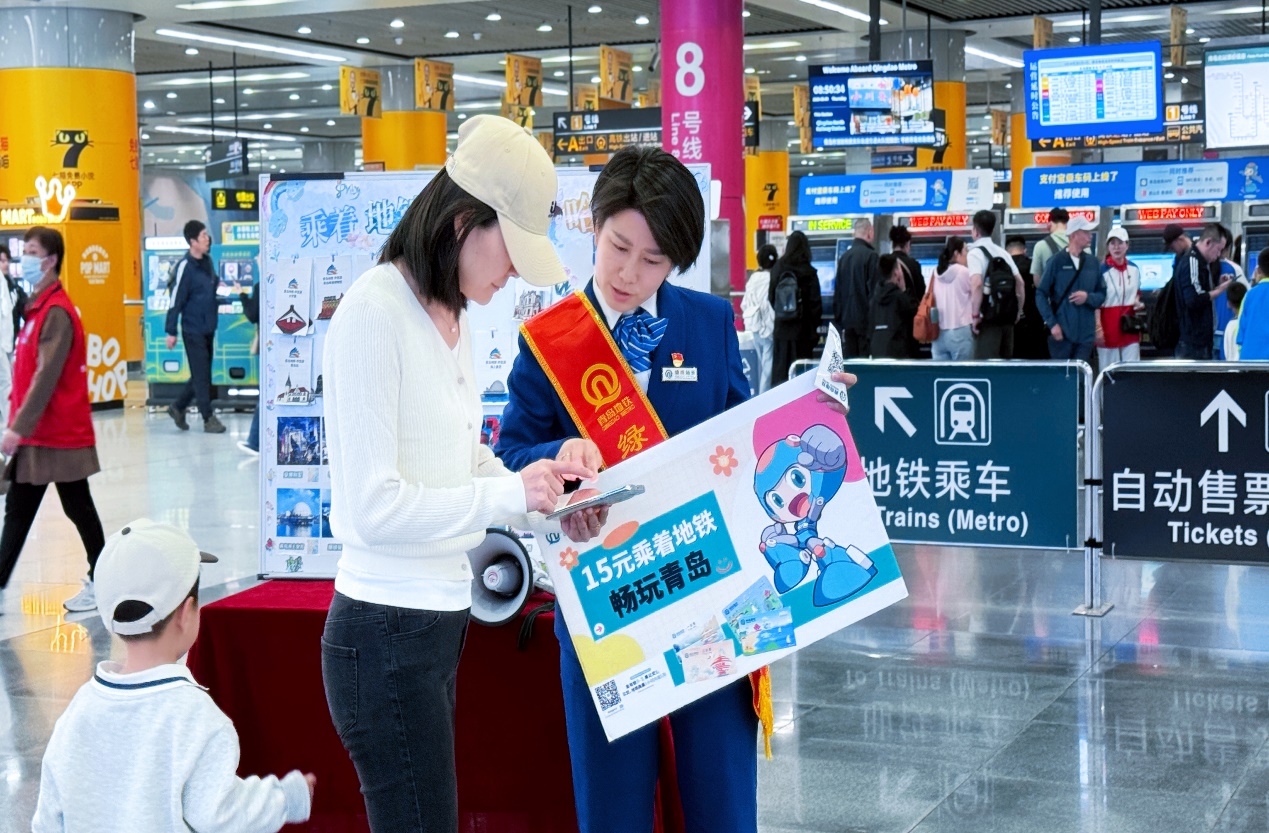

每日6萬(wàn)客運(yùn) 青島“五一”交通多維數(shù)據(jù)彰顯保障力度

每日6萬(wàn)客運(yùn) 青島“五一”交通多維數(shù)據(jù)彰顯保障力度

-

“鳥(niǎo)中大熊貓”彩鹮現(xiàn)身青島即墨 曾一度被宣布在我國(guó)絕跡

“鳥(niǎo)中大熊貓”彩鹮現(xiàn)身青島即墨 曾一度被宣布在我國(guó)絕跡

-

青島海濱油菜花競(jìng)相綻放 游客徜徉金色花海

青島海濱油菜花競(jìng)相綻放 游客徜徉金色花海

-

青島櫻花杏花俏爭(zhēng)艷 裝點(diǎn)美麗鄉(xiāng)村

青島櫻花杏花俏爭(zhēng)艷 裝點(diǎn)美麗鄉(xiāng)村

-

青島漁民整理漁網(wǎng) 蓄勢(shì)待發(fā)迎春汛

青島漁民整理漁網(wǎng) 蓄勢(shì)待發(fā)迎春汛

-

青島港礦石碼頭貨物裝卸繁忙

青島港礦石碼頭貨物裝卸繁忙

-

青島恣兒街夜市燈火輝煌 濃濃“煙火氣”點(diǎn)亮夜經(jīng)濟(jì)

青島恣兒街夜市燈火輝煌 濃濃“煙火氣”點(diǎn)亮夜經(jīng)濟(jì)

-

2025年青島蘿卜·元宵·糖球會(huì) 現(xiàn)場(chǎng)人潮涌動(dòng)熱鬧非凡

2025年青島蘿卜·元宵·糖球會(huì) 現(xiàn)場(chǎng)人潮涌動(dòng)熱鬧非凡

-

- · 來(lái)源 ·

- 青島晚報(bào)

- · 責(zé)編 ·

- 戴慧慧

- 用手機(jī)或平板電腦的二維碼應(yīng)用拍下左側(cè)二維碼,可以在手機(jī)繼續(xù)閱讀。

大家愛(ài)看

- 1田徑亞錦賽:馮彬女子鐵餅奪金 吳艷妮100米欄季軍

- 2青島市煙草專(zhuān)賣(mài)局發(fā)布通告 征集涉煙違法犯罪線索

- 3青島實(shí)驗(yàn)初中“三區(qū)班”派位結(jié)果出爐 共有360個(gè)學(xué)位

- 4青島推出便民服務(wù) 換領(lǐng)二代身份證期限放寬至6個(gè)月

- 5青島紅獅俱樂(lè)部官宣換帥 馬永康主動(dòng)離職

- 6山東一村免費(fèi)為適齡青年分配100㎡樓房 已堅(jiān)持16年

- 72025年京東方全球供應(yīng)伙伴大會(huì)在青舉行

- 8青島大學(xué)附屬醫(yī)院超聲介入室全新升級(jí)搬遷 開(kāi)啟精準(zhǔn)診療新征程

- 9中共山東省委組織部干部任前公示公告

- 10許其亮同志逝世